نورد چیست؟ + کاربرد، انواع و فرآیند نوردکاری

شاید اسم نورد از نظر شما کمی مهندسی و پیچیده بهنظربیاید، درحالیکه این فرآیند، بیش از آن چیزی که فکر میکنید در زندگی روزمره ما استفاده میشود. تابهحال به این موضوع فکر کردهاید که یک ورق ضخیم فولادی چگونه به میلگرد تبدیل میشود؟ یا نحوه ساخت ورق براق و صیقلی موجود در لوازم خانگی چگونه است؟ راز این ماجرا در یک فرآیند فوقالعاده هوشمندانه و قدیمی به نام نوردکاری، پنهان است. در ساختمانها، خودروها و وسایل کوچک خانگی، رد پایی از نورد فولاد به چشم میخورد. نورد در واقع، فرآیند شکلدهی فلزات است که با عبور از غلتکها به شکل دلخواه درمیآیند. روش نورد را مانند پهنکردن خمیر نان تصور کنید، با این تفاوت که بهجای خمیر، فلز و به جای وردنه از غلتکهای صنعتی استفاده میشود. شرط رضایت از محصول نهایی، انتخاب صحیح روش و دستگاه نوردکاری است. در این مقاله از باملو قرار نیست غرق اصطلاحات سنگین شوید؛ میخواهیم به زبان خیلی ساده و روان از دنیای نورد به شما بگوییم. تا انتهای این مقاله ما را همراهی کنید تا با این روش شگفتانگیز آشنا شویم.

تاریخچه نوردکاری چیست؟

بیایید به چند قرن قبل برگردیم: انسانها همیشه بهدنبال راهی بودند که فلزات را شکل دهند و از آن راحتتر استفاده کنند. یک آهنگر قدیمی را تصور کنید که با پتک بزرگ خود روی آهن گداخته میکوبد تا به آهن شکل دهد. در واقع این آهنگر با ابزار ابتدایی و قدرت بازو، فرآیند نوردکاری را طی میکرد.

تاریخچه نوردکاری به شکل امروزی (نورد صنعتی) از قرن 17 میلادی شروع شد. اولین دستگاههای نورد، فقط دو غلتک ساده داشتند. فلز داغ را بین این غلتکها قرار میدادند و کمکم آن را نازک یا کشیدهتر میکردند. شاید آن زمانها هیچکس فکرش را نمیکرد که همین ایده ساده، بعدا به یکی از مهمترین روشهای شکلدهی فلزات تبدیل شود.

با پیشرفت انقلاب صنعتی و ورود ماشینهای بخار، سرعت و دقت نوردکاری افزایش یافت. غیر از آهن، فولاد و آلیاژهای مختلف هم وارد بازی شدند و همین موضوع باعث دگرگونشدن صنعت ساختمانسازی، ریلسازی، خودروسازی و حتی لوازم خانگی شد. امروزه وقتی اسم نورد را میشنوید، بدانید که پشت این فرآیند ساده، یک تاریخچه طولانی از تلاش انسانها برای رامکردن فلزات وجود دارد.

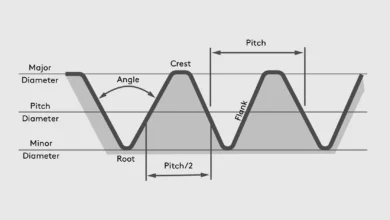

رایجترین اصطلاحات نورد فلزات

بهترین و آسانترین جواب برای سوال نورد چیست؟ این است که نورد، فرآیند شکلدهی فلزات با عبوردادن از غلتکها است. شاید وقتی که برای اولین بار وارد دنیای نورد میشوید، روبروشدن با اصطلاحات تخصصی، شما را نگران و سردرگم کند؛ اما جای نگرانی نیست. ما به شما کمک میکنیم تا این اصطلاحات بهظاهر سخت را خیلی ساده یاد بگیرید و بدانید که دقیقا کجا استفاده میشوند.

غلتک (Roller): غلتک درواقع، قلب تپنده نورد است. به همان استوانههای چرخانی که فلز را تحت فشار قرار داده و به آن شکل میدهند، غلتک میگویند.

پاس نورد (Rolling Pass): دیگر اصطلاح رایجی که در فرآیند نورد استفاده میشود، پاس نورد است. به مرحلهای که قطعه فلزی از بین غلتکها عبور کرده و تغییر شکل جزئی پیدا میکند، پاس نورد گفته میشود. گاهی هر فلز برای رسیدن به شکل نهایی یا ضخامت دلخواه، باید چندین بار این فرآیند را طی کند.

تنش پسماند (Residual Stress): پس از نوردشدن فلزات، در بافت آن، نیروهای داخلی باقی میماند. این تنشها روی عملکرد بعدی تاثیر میگذارند و باید کنترل شوند.

اسکیل (Scale): بعد از فرآیند نورد گرم، روی سطح فولاد، پوستههای اکسیدی سیاهرنگ ایجاد میشود که به آنها اسکیل گفته میشود. این لایه معمولا قبل از ادامه فرآیند یا رنگآمیزی باید پاک شود.

ضخامتسنجی یا گیج (Gauge): ضخامتسنجی یا گیج، ابزاری است که ضخامت ورق یا مقطع بعد از نورد را اندازهگیری میکند؛ دقت در این مرحله اهمیت زیادی دارد.

این اصطلاحات مانند الفبای دنیای نورد هستند. آشنایی با آنها به شما کمک میکند که بهتر متوجه حرفهای کارشناسان شوید و موقع انتخاب محصول سردرگم نمانید.

کاربرد نورد در مقاطع فولادی

اگر بخواهم با شما صادق باشم، باید بگویم که بدون نورد، دنیای فولاد شکل نمیگرفت. شاید این جمله از نظر شما پرادعا بهنظر برسد، اما حقیقت دارد. اکثر چیزهایی که در صنعت ساختمان یا حتی زندگی روزمره مشاهده میکنیم، نتیجه همین فرآیند نوردکاری است. در ادامه، چند تا از مهمترین مقاطع فولادی که با نورد ساخته میشوند را بررسی و مرور کنیم:

میلگرد: قهرمان اصلی سازههای بتنی، میلگرد است که همین میلگردها با نورد گرم تولید میشوند. بسته به نیاز پروژه، ممکن است به شکل ساده یا آجدار دربیایند. درصورتیکه فرآیند نورد انجام نمیشد، میلگردی وجود نداشت که اسکلت ساختمان را محکم کند.

تیرآهن و هاش: تصور یک برج بلند، بدون تیرآهن غیرممکن است. تیرآهنها هم با فرآیند نورد گرم تولید میشوند و استحکام اصلی سازه را تامین میکنند.

ورقهای فولادی: در صنعت خودروسازی، لوازم خانگی و مخازن کشتیسازی از ورقهای فولادی استفاده میشود که همه این موارد، نتیجه انجام مراحل نورد است. ورق نورد گرم برای سازهها و مخازن و نورد سرد برای کارهای ظریفتر و دقیقتر کاربرد دارد.

نبشی، ناودانی و پروفیلها: ساخت این مقاطع فولادی با نورد انجام میشود و در سازههای سبک، صنایع فلزی و ساختوساز کاربرد دارند.

ریل قطار: شاید برایتان جالب باشد که بدانید ریلهای قطار هم محصول نورد هستند. مقاومت قطعات ریل باید بسیار بالا باشد؛ نورد، بهترین روش برای رسیدن به این کیفیت است.

به زبان ساده، هر کجا اسم فولاد و سازه شنیدید، بدانید که رد پای نورد هم همانجا وجود دارد.

انواع محصولات تولیدی در فرآیند نوردکاری

وقتی اسم نوردکاری را میشنویم، احتمالا فقط به میلگرد یا تیرآهن فکر میکنیم، اما واقعیت این است که نورد دنیای وسیعی از محصولات را برای ما به ارمغان آورده است. هر کدام از محصولات در صنعت و ساختمانسازی نقش مهمی دارند. در ادامه، نگاهی به انواع محصولات تولیدی در فرآیند نوردکاری میاندازیم:

- ورق فولادی

- میلگرد

- تیرآهن و هاش

- نبشی و ناودانی

- پروفیلها

- ریل قطار

- سیم و مفتول فولادی

هر محصول فولادی که اطراف خود میبینید، در مسیر تولید خود از دل غلتکهای نورد بیرون آمده است. نورد فقط یک روش تولید نیست؛ بلکه بین فولاد خام و محصولی که توانایی ساخت سازه محکم را دارد، مانند پل عمل میکند.

انواع نورد فلزات از نظر دما

دما نقش تعیینکنندهای در فرآیند نوردکاری و سرنوشت فلز دارد. در واقع، دما همان نقطه عطف در یک داستان بهشمار میآید که مسیر قهرمانی را مشخص میکند. بههمیندلیل، یکی از مهمترین دستهبندیهایی که در فرآیند نوردکاری انجام میشود، دستهبندی از نظر دما است. بهطورکلی از نظر دما، دو نوع نورد اصلی گرم و سرد وجود دارد. در ادامه، توضیح مختصری در مورد هریک ارائه میدهیم:

نورد گرم: یکی از مهمترین انواع نورد، نورد گرم است. در این روش، فلز را تا دمایی بالاتر از دمای تبلور، گرم میکنند و آن را از بین غلتکها عبور میدهند. نتیجه این فرآیند، محصولاتی مانند ورقهای ضخیم، تیرآهن و میلگرد است که مقاومت بسیار بالایی دارند. برای آشنایی کامل با این فرآیند پیشنهاد میکنیم، مقاله «نورد گرم چیست» را مطالعه کنید.

نورد سرد: نورد سرد در دمای معمولی و بدون حرارت بالا انجام میشود. محصولاتی که از این روش بهدست میآیند، سطح براقتر و صافتری دارند و دقت ابعادی در آنها بیشتر است. معمولا نورد سرد در صنایع ظریف مثل خودرو و لوازم خانگی استفاده میشود. در مقاله «نورد سرد چیست» میتوانید در مورد این روش، جزئیات بیشتری را مطالعه کنید.

هنگامیکه تفاوت نورد گرم و سرد را بشناسید، با شنیدن نام یک محصول، حدس میزنید که در کدام مسیر شکل گرفته است؛ درست مثل وقتی که از روی لهجه کسی، متوجه محل زندگی او میشویم.

انواع نورد از نظر تغییر شکل

وقتی به فلز نگاه میکنیم، در نگاه اول، انعطافناپذیر و سخت بهنظر میرسد؛ اما حقیقت چیز دیگری است. فلز با واردشدن به دنیای نورد، به خمیری در دستان یک صنعتگر تبدیل میشود و تغییر شکل میدهد. دستهبندی نورد فقط براساس دما نیست؛ بلکه از نظر شکل ظاهری هم میتوان آن را بررسی کرد. قطعه فلزها با واردشدن به هر مسیر، سرنوشت جداگانهای پیدا میکنند. در ادامه، انواع نورد از نظر تغییر شکل را بررسی میکنیم:

نورد طولی: در روش نورد طولی، تولید فلزات از بین دو غلتک عبور میکنند و طول آنها بیشتر میشود. همزمان با افزایش طول، ضخامت آنها کاهش مییابد. انواع ورقها و میلگردها با همین روش تولید میشوند.

نورد عرضی: تغییر شکل در نورد عرضی، همانطور که از اسم آن پیداست، در راستای عرض قطعه اتفاق میافتد؛ یعنی به جای افزایش طول، پهنای آن افزایش پیدا میکند. از این روش برای ساخت قطعات خاص استفاده میشود.

نورد شکلی یا مقطعی: دراینحالت، فلز، طوری از بین غلتکها عبور میکند که شکل مقطعی آن تغییر کند. برای تولید تیرآهن، نبشی یا ریل قطار، این نوع نورد استفاده میشود.

هر کدام از روشهای گفتهشده، برای رسیدن به هدف خاصی در شکلدهی فلز طراحی شدهاند.اگر مسیر درست را انتخاب کنید، فلز، همان شکلی را به خود میگیرد که رویای آن را داشتهاید.

نوردکردن براساس غلتکها

وقتی پای صحبت از دستهبندی انواع نورد بهمیان میآید، نباید از غلتکها غافل شویم. استفاده از غلتکها، یکی از مهمترین تقسیمبندیهای نورد محسوب میشود. غلتکها مانند قلب کارگاه نورد عمل میکنند. در این فرآیند، فلز باتوجهبه تعداد و چینش غلتکها، شکلهای مختلفی به خود میگیرد. در ادامه با کاربرد هر روش آشنا میشویم:

نورد دو غلتکی: نورد دو غلتکی، سادهترین و رایجترین روش است. در این حالت، فلز بین دو غلتک قرار میگیرد و شکلدهی انجام میشود.

نورد سه غلتکی: درصورتیکه یک پروژه به کنترل بهتری روی ضخامت و انحنای قطعه نیاز داشته باشد، از نورد سه غلتکی استفاده میشود. این روش برای قطعاتی که به ظرافت بیشتری نیاز دارند، مناسب است.

نورد چهار غلتکی: برای تولید پروفیلهای پیچیده و دقیق، از نورد چهار غلتکی استفاده میشود. چهار غلتک موجود در این روش کمک میکنند تا ضخامت و طول قطعه به صورت دقیقتر کنترل شود.

نورد چند غلتکی: اگر پروژه به شکلهای متوالی نیاز داشته باشد، از چند قطعه غلتک پشت سر هم استفاده میشود. این روش برای قطعات طولانی با شکلهای خاص، کاربردی است.

نورد خوشهای: نورد خوشهای مانند یک گروه غلتکی عمل میکند. در این روش، چند غلتک کوچک کنار هم قرار میگیرند و قطعات نازک و سخت را نورد میکنند. این روش معمولا در فلزات حساس مانند آلومینیوم استفاده میشود.

نورد چندگانه: در این روش، غلتکها دور قطعه میچرخند و چند بار عمل نورد را انجام میدهند. این تکنیک برای مقاطع خیلی دقیق و کوچک و حتی سیمهای فلزی، مورد استفاده قرار میگیرد.

در جدول زیر برای مقایسه هرچه راحتتر شما، انواع نورد بر اساس غلتکها را بررسی میکنیم:

| نوع نورد براساس غلتکها | کاربرد اصلی | مزیتها |

|---|---|---|

| دو غلتکی | ورقها و مقاطع ساده | ساده، اقتصادی، رایج |

| سه غلتکی | قطعات با کنترل ضخامت بهتر | دقت بالاتر، مناسب قطعات با ظرافت |

| چهار غلتکی | پروفیلهای پیچیده و دقیق | کنترل همزمان طول و ضخامت، مناسب مقاطع دقیق |

| چند غلتکی | قطعات طولانی با تغییر شکلهای متوالی | شکلدهی پیشرفته، مناسب تولید انبوه |

| خوشهای | فلزات نازک و سخت (مثل آلومینیوم) | فشار یکنواخت، جلوگیری از ترک، مناسب فلزات حساس |

| چندگانه | سیمها و مقاطع خیلی کوچک و دقیق | دقت بسیار بالا، مناسب مقاطع ریز و حساس |

با شناخت تفاوت انواع نورد بر اساس غلتکها، راحتتر میتوانید نیاز پروژه خود را شناسایی کنید.

انواع فرآیند نورد فلزات

فرآیند نورد فلزات مانند یک سفر جادویی است؛ سفری که از فلز بیروح و خام شروع میشود و در پایان به محصول نهایی زیبا و کاربردی ختم خواهد شد. در این مسیر، ایستگاههایی وجود دارد که هر کدام دارای ویژگیها و کاربردهای مخصوص هستند. انواع فرآیند نورد فلزات به شرح زیر است:

نورد ابتدایی (Roughing Mill): اینجا، نقطه شروع سفر است. فلز در این مرحله، ضخامت زیادی دارد که باید کاهش یابد. این مرحله، آغاز یک ماجراجویی است که مسیر واضح آن هنوز مشخص نیست، اما باید طی شود.

نورد میانی (Intermediate Mill): بعد از عبور از ایستگاه اول، نوبت به اصلاح مسیر میرسد. در این ایستگاه، بعد از کاهش ضخامت اولیه، شکل و ابعاد فلز بهصورت دقیقتر مشخص میشوند؛ درست مانند همان لحظهای که در سفر، نقشه خود را برای بررسی درستبودن مسیر باز میکنید.

نورد نهایی (Finishing Mill): نورد نهایی، در واقع آخرین ایستگاه سفر است. در این مرحله، محصول به شکل نهایی خود میرسد و سطح آن صاف و دقیق میشود. این ایستگاه دقیقا جایی است که نتیجه تلاشها را با چشم خودتان خواهید دید.

نورد بازپخت (Re-rolling or Temper Rolling): گاهیاوقات لازم است قبل از رسیدن به مقصد نهایی، مسیر را مرور کنیم تا مطمئن شویم هیچ خطایی وجود ندارد. بعضی فلزات برای بهبود خواص مکانیکی و سطحی ممکن است نیاز دوباره به فشار و دما داشته باشند.

نورد تخصصی (Specialty Rolling): این ایستگاه را میتوان مانند سفر به مناطق ناشناخته در نظر گرفت؛ جایی که مهارت و تجهیزات پیشرفته، حرف اول را میزند. ورقهای آلومینیوم خیلی نازک، سیمها یا پروفیلهای دقیق نیاز به نورد خاصی دارند که به آن نورد تخصصی گفته میشود.

در یک سفر طولانی، همانطور که هر ایستگاه شما را یک قدم به مقصد نهایی نزدیک میکند، در فرآیند نورد هم هر مرحله مانند یک پل شما را به محصول نهایی میرساند.

معرفی دستگاههای نورد و انواع آن

هنگامی که فلزات وارد دنیای نوردکاری میشوند، هر دستگاه نقش یک قهرمان را بازی میکند که فلز را شکل میدهد و آن را برای استفاده در صنایع آماده میکند. بسته به کارکرد و طراحی، انواع دستگاههای نورد متفاوت هستند. در ادامه، ماشینآلات نورد را معرفی میکنیم:

نورد دو غلتکی (Two-Roll Mill): سادهترین و رایجترین نوع دستگاه نورد، نورد دو غلتکی است. در این دستگاه، فلز بین دو غلتک فشار میخورد و ضخامت آن کمتر میشود. این دستگاه برای ورقهای ساده و محصولات اولیه کاربرد دارد.

نورد سه غلتکی و چهار غلتکی (Three & Four Roll Mills): این دستگاه هنگامی استفاده میشود که فلز نیاز به کنترل دقیقتر و کاهش تدریجی ضخامت داشته باشد. غلتکهای اضافه شده باعث شکلدهی یکنواختتر و توزیع بهتر فشار میشوند.

نورد چندغلتکی یا چند مرحلهای (Multi-Roll / Tandem Mills): در این دستگاه، فلز از چندین غلتک پشت سر هم عبور میکند. این فرآیند باعث کاهش شدید ضخامت و تولید ورقهای بلند و یکدست میشود.

نورد خوشهای (Cluster Mill): برای فلزات سخت و مقاوم، دستگاه نورد خوشهای طراحی شده است. در این دستگاه، مجموعهای از غلتکهای کوچک دور غلتک اصلی قرار دارند که با دقت بالا، فشار زیادی را به فلز وارد میکنند. ورقهای نازک با سطح صاف و دقیق با این دستگاه تهیه میشوند.

نورد تخصصی (Specialty Rolling Machines): سیمها، لولهها، پروفیلهای صنعتی و مقاطع خاص با دستگاههای تخصصی تهیه میشوند. این دستگاهها از ترکیب نورد گرم و سرد استفاده میکنند و دقت بسیار بالایی دارند.

اکنون متوجه شدیم که هر یک از دستگاههای موجود در این حوزه، نقش ویژهای در فرآیند شکلدهی فلز برعهده دارند. انتخاب دستگاه مناسب مانند انتخاب ابزار درست برای یک نقاش است؛ برای دریافت یک نقاشی زیبا باید ابزار مناسبی انتخاب شود. از مرحله انتخاب دستگاه ساده عبور نکنید، زیرا نتیجه نهایی به این مرحله وابسته است.

مزایای نوردکاری

مزیت نوردکاری، فقط تولید سریع فلزات نیست. فرآیند نوردکاری مانند یک استاد ماهر عمل میکند که فلزات را به شکل دلخواه شما درمیآورد؛ بدون اینکه کاهش کیفیت رخ دهد. این فرآیند، علاوهبر صرفهجویی در مواد و کاهش ضایعات، برای تولیدکننده، اقتصادی و با محیطزیست سازگار است.

مهمترین مزایای نوردکاری عبارتند از:

بهبود خواص مکانیکی: افزایش مقاومت و سختی فلزات از مهمترین مزایای نوردکاری است.

سطح صاف و یکنواخت: محصولات نوردشده سطح صیقلی و صاف دارند که کیفیت و زیبایی آنها را نشان میدهد.

صرفهجویی در مواد و کاهش ضایعات: این فرآیند نسبت به دیگر روشها، ضایعات کمتری تولید میکند و یک روش اقتصادی محسوب میشود.

امکان تولید مقاطع پیچیده: نورد، انعطاف زیادی در شکلدهی فلزات دارد و میتواند از ورقهای ضخیم تا مقاطع خاص را تولید کند.

سرعت و دقت بالا: سرعت و دقت فرآیند نورد نسبت به دیگر روشها بالاتر بوده و محصول نهایی دارای ابعاد دقیق و قابل کنترل است.

کاربرد گسترده صنعتی: نورد در صنایع مختلفی مانند ساختمانی، خودروسازی، لوازم خانگی و تجهیزات صنعتی کاربرد دارد.

فرآیند نوردکاری، نگرانی از بابت کیفیت و هزینه محصولات را کاهش میدهد و علاوهبر راحتی، محصول را به سطحی میرساند که مشتریها رضایت داشته باشند. در کل، نوردکاری ترکیبی از سرعت، دقت و صرفهجویی است که باعث خوشحالی هر تولیدکنندهای میشود.

معایب نورد فلزات

فرآیند نورد درست مانند مسیر یک سفر که با سختیها و مشکلاتی روبرو میشویم، با محدودیتها و چالشهایی همراه است. شناخت این محدودیتها به شما کمک میکند مسیر درست را انتخاب کرده و با برنامهریزی مناسب از مشکلات احتمالی جلوگیری کنید. از جمله معایب نورد فلزات میتوان به موارد زیر اشاره کرد:

- محدودیت در شکلهای پیچیده

- نیاز به تجهیزات پرهزینه

- امکان ایجاد ترک یا نقص سطحی

- کنترل دقت دشوار

- مصرف انرژی بالا در نورد گرم

البته این معایب، به این معنی نیست که نورد، روش مناسبی برای شکلدهی فلزات نیست؛ بلکه هدف ما از بیان معایب، افزایش آگاهی و انتخاب هوشمندانه شماست. راهکلیدی برای کاهش معایب و مدیریت فرآیند، ترکیب نورد با روشهای دیگر در مواقع حساس است. در مقاله «عیوب ورق نوردکاری شده» این موضوع را به صورت دقیقتر بررسی کردهایم؛ مطالعه آن را از دست ندهید.

جمعبندی آنچه مطالعه کردید…

با بررسی موشکافانه نورد، متوجه شدیم که این فرآیند، تکنیکی پیچیده و درعینحال پرکاربرد است. آشنایی با مزایا و معایب نوردکاری، شما را به تصمیمات بهتر در تولید و طراحی سوق میدهد. نورد فلزات مانند یک دستیار وفادار در کارگاهها و کارخانهها عمل میکند؛ اگر درست شناخته و استفاده شود، کیفیت و بهرهوری بهطور چشمگیری افزایش مییابد. با انجام فرآیند نوردکاری، نه تنها مسیر تولید آسانتر میشود، بلکه محصول نهایی با کیفیتتر و مطمئنتر خواهد بود. نظر شما در مورد این فرآیند چیست؟ آیا تجربه استفاده از آن را دارید؟ خوشحال میشویم که نظرات خود را در بخش دیدگاهها با ما به اشتراک بگذارید.

سوالات متداول

- نورد فلزات چیست؟

به فرآیندی که فلزات را با عبور از غلتکها شکل میدهد تا به ابعاد دلخواه برسند، نورد فلزات گفته میشود. - تفاوت نورد گرم و نورد سرد در چیست؟

نورد گرم در دماهای بالا و نورد سرد در دمای محیط انجام میشود. شکلدهی نورد گرم آسان است و نتیجه نورد سرد، صافتر و دقیقتر است. - رایجترین انواع نورد از نظر غلتکها چیست؟

رایجترین انواع نورد از نظر غلتکها، نورد دو غلتکی، سه غلتکی، چهار غلتکی، چند غلتکی، خوشهای و چندگانه است. - مزایای نوردکاری چیست؟

از مزایای نوردکاری میتوان به افزایش مقاومت و سختی فلز، بهبود سطح نهایی، کاهش ضایعات و تولید سریعتر مقاطع متنوع اشاره کرد. - معایب نورد فلزات چیست؟

نیاز به سرمایه اولیه بالا، محدودیت در شکلهای پیچیده، احتمال ایجاد تنش داخلی و تغییرات ابعادی ناخواسته از معایب نورد فلزات بهشمار میآید.