بررسی انواع روشهای گالوانیزهکردن برای کیفیت بهتر

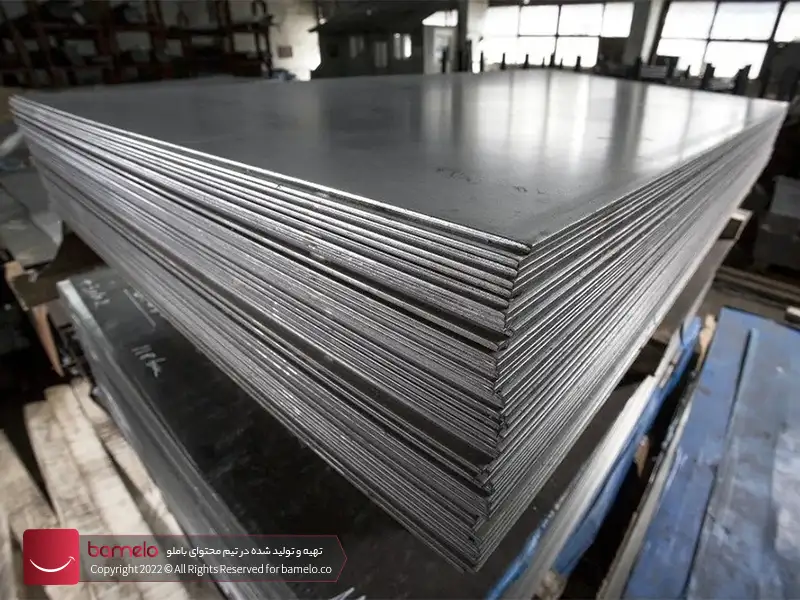

در صنعت فلزات، از انواع روشهای گالوانیزهکردن برای تولیدات مهمی استفاده میشود. معمولا انواع گالوانیزاسیون با تکنیکهای مختلفی اجرا میشوند. روشهای گالوانیزهکردن میتوانند عمر مفید فلزات را چندین برابر افزایش دهند. آهن و فولاد، بهویژه هنگام قرارگیری در معرض عوامل محیطی دچار زنگزدگی شده و عمرشان کاهش مییابد.

صنعتگران با استفاده از فرایند گالوانیزه گرم و سایر تکنیکها، سازههای فلزی خود را محافظت میکنند. این فرایندها با ایجاد لایهای از روی (zn) روی سطح فلز، مانع اکسیداسیون و تخریب آن میشوند. گالوانیزهکردن برای افزایش دوام سازه فولادی راهکاری است که کاربردهای متنوعی داشته و انتخاب روش مناسب برای اینکار، به شرایط محیطی بستگی دارد.

روشهای گالوانیزاسیون چیست؟

گالوانیزاسیون فرایندی است که طی آن، لایهای از فلز روی، روی سطح فولاد یا آهن قرار میگیرد. این پوشش محافظ، همچون سپری در برابر عوامل محیطی مخرب عمل میکند. محبوبیت گالوانیزهکردن برای افزایش دوام سازه فولادی روزبهروز افزایش مییابد؛ چرا که عملیات گالوانیزاسیون، عمر سازههای فولادی را تا چندین برابر افزایش میدهد.

ماهیت محافظتی روی در این فرایند، بهدلیل خاصیت فداشوندگی آن است. وقتی دو فلز با پتانسیل الکتروشیمیایی متفاوت در تماس با یکدیگر قرار میگیرند، یکی آند (قطب مثبت) و دیگری کاتد (قطب منفی) میشود. فلز روی تمایل دارد بهعنوان آند عمل کند و بهجای فلز زیرین خود خورده شود؛ بنابراین حتی اگر پوشش روی (zn) خراشیده شود، باز هم از فلز اصلی محافظت میکند.

اگر میخواهید با مراحل گالوانیزه گرم آشنا شوید، مقالات تخصصی ما در این زمینه میتوانند راهنمای مناسبی باشند. برای بهرهگیری صحیح از انواع گالوانیزاسیون، دانستن تفاوتهای این روشها ضروری است. تاریخچه گالوانیزه گرم نشان میدهد این فناوری چگونه توانسته در طول سالیان متمادی، پیشرفت کند و به صنایع مختلف خدمترسانی نماید.

۴ مدل از روشهای گالوانیزهکردن

هر نوع از روشهای گالوانیزهکردن مزایا و کاربردهای خاص خود را دارد. آشنایی با این 4 روش متداول گالوانیزاسیون به شما کمک میکند تا متناسب با نیاز خود، بهترین گزینه را انتخاب کنید. بررسی این چهار روش اصلی میتواند دید جامعی از گالوانیزهکردن برای مقاومت بهتر به شما دهد.

گالوانیزه گرم

گالوانیزه گرم (Hot-Dip Galvanizing) پرکاربردترین روش گالوانیزاسیون است. در این روش، قطعه فولادی پس از تمیزکاری کامل سطحی، در حوضچهای از روی مذاب با دمای حدود 450 تا 460 درجه سانتیگراد غوطهور میشود. واکنش متالورژیکی بین روی و آهن، پیوندی محکم و مقاوم ایجاد میکند.

ضخامت لایه پوششی در این روش بین 100 تا 130 میکرون است که مقاومت بسیار خوبی در برابر خوردگی ایجاد میکند. مزیت اصلی گالوانیزه گرم در صنعت ساخت، هزینه مناسب، سرعت بالای عملیات و امکان پوششدهی قطعات با اشکال پیچیده است.

تنها ایراد این روش، ناهمواری نسبی سطح نهایی است که در کاربردهای صنعتی معمولاً اهمیت چندانی ندارد. اگر کنجکاوید بدانید کاربرد گالوانیزه گرم در صنایع مختلف چگونه به توسعه زیرساختهای ماندگار کمک می کنید، تجربیات موفق را بررسی کنید.

گالوانیزه سرد

گالوانیزه سرد (Cold Galvanizing) با دمای بسیار پایینتر نسبتبه روش گرم انجام میشود و عمدتاً شامل اسپریکردن ترکیبات روی محلول در آب روی سطح فلز است. دمای عملیات در این روش حدود 25-30 درجه سانتیگراد است.

این روش بیشتر برای پروژههای کوچک و نیازهای خاص استفاده میشود. مزیت گالوانیزهکردن و طول عمر بیشتر در این روش، سطح صاف و براق محصول نهایی است، اما ضخامت لایه محافظ (حدود 25 میکرون) کمتر از روش گالوانیزه گرم است.

پیش گالوانیزه

روش پیش گالوانیزه (Pre-Galvanizing) شباهت زیادی به گالوانیزه گرم دارد؛ اما تفاوت اصلی آن در مرحله اجراست. این روش معمولا در کارخانههای تولید فولاد و روی ورقهای رولشده، انجام میشود. ورقهای فولادی از حوضچه روی مذاب عبور داده میشوند و پس از آن، بهشکل اولیه خود برمیگردند. برتری این روش، سرعت بالا و یکنواختی بیشتر پوشش نسبت به گالوانیزه گرم سنتی است؛ اما اشکال اساسی آن، عدم پوشش لبههای برشخورده است.

الکتروگالوانیزه

الکتروگالوانیزه (Electrogalvanizing) روشی متفاوت است که بر پایه اصول الکتروشیمیایی عمل میکند. در این فرایند، از حوضچه روی مذاب استفاده نمیشود؛ بلکه با استفاده از جریان الکتریکی در محلول الکترولیت، یونهای روی به سطح فلز منتقل میشوند.

مزیت اصلی این روش، دقت بالا در کنترل ضخامت لایه و یکنواختی سطحی عالی است. بههمیندلیل، این روش در صنایعی مانند خودروسازی محبوبیت دارد. ضخامت لایه پوششی در این روش کمتر از گالوانیزه گرم است و مقاومت کمتری در برابر خوردگی دارد.

فواید روشهای گالوانیزهکردن

انواع روشهای گالوانیزهکردن مزایای متعددی دارند که آنها را به گزینهای مطلوب برای صنایع مختلف تبدیل کرده است. این فواید فراتر از صرفا محافظت در برابر خوردگی است و جنبههای اقتصادی و کاربردی متعددی را شامل میشود. برای درک بهتر این روشها، آشنایی با تاریخچه گالوانیزه گرم به شما نگاه عمیقتری خواهد داد.

محافظت بینظیر در برابر خوردگی

مهمترین مزیت گالوانیزهکردن برای افزایش دوام سازه فولادی، ایجاد محافظت طولانیمدت در برابر خوردگی است. پوشش روی نهتنها یک لایه فیزیکی محافظ ایجاد میکند، بلکه بهدلیل خاصیت فداشوندگی روی، حتی اگر پوشش آسیب ببیند، همچنان از فلز زیرین محافظت میکند.

دوام و ماندگاری بالا

عمر پوشش گالوانیزه، بستهبه شرایط محیطی میتواند از 20 تا بیش از 50 سال باشد. این گالوانیزهکردن و طول عمر بیشتر باعث کاهش هزینههای تعمیر و نگهداری در درازمدت میشود.

مقرونبهصرفهبودن

گالوانیزاسیون در مقایسه با سایر روشهای محافظت از فلزات، گزینهای اقتصادی است. هزینه اولیه آن ممکن است بیشتر باشد؛ اما باتوجهبه عمر طولانی و کاهش هزینههای نگهداری، در بلندمدت بسیار مقرونبهصرفه خواهد بود.

مقاومت در برابر آسیبهای فیزیکی

پوشش گالوانیزه سخت و مقاوم است، بهخوبی در برابر آسیبهای مکانیکی مقاومت میکند و برای سازههایی که در معرض برخورد و سایش هستند، بسیار ارزشمند است.

قبل از اجرای روشهای گالوانیزاسیون رعایت چه نکاتی الزامی است؟

پیشاز اجرای انواع گالوانیزاسیون، رعایت یکسری نکات مهم، کیفیت نهایی کار را تضمین میکند. این نکات از آمادهسازی اولیه قطعه تا شرایط محیطی گالوانیزه را شامل میشود. اگر قصد دارید بهترین نتیجه را از فرایند گالوانیزاسیون بگیرید، به این موارد توجه کنید:

آمادهسازی سطح قطعه

مهمترین مرحله قبل از گالوانیزاسیون، تمیزکاری کامل سطح فلز است. هرگونه آلودگی مانند روغن، گریس، زنگ یا اکسید میتواند مانع چسبندگی مناسب روی به سطح فلز شود. این مرحله شامل چربیزدایی، اسیدشویی و شستوشو با آب است.

طراحی مناسب قطعات

طراحی قطعات باید بهگونهای باشد که روی مذاب بتواند به تمام سطوح دسترسی داشته باشد. وجود حفرههای بسته یا گوشههای تنگ میتواند باعث ایجاد مشکلاتی در فرایند گالوانیزه شود. همچنین سوراخهای تخلیه و تهویه مناسب باید در نظر گرفته شوند.

ترکیب فلزی قطعات

ترکیب شیمیایی فولاد میتواند بر کیفیت گالوانیزه تأثیر بگذارد. فولادهای با درصد بالای سیلیکون یا فسفر، واکنش متفاوتی با روی نشان میدهند که ممکن است منجر به لایههای ضخیمتر اما شکنندهتر شود.

انتخاب روش مناسب

باتوجهبه نوع قطعه، کاربرد نهایی و میزان مقاومت مورد نیاز، باید روش مناسب گالوانیزه انتخاب شود. گالوانیزه گرم برای مقاومت بالا، الکتروگالوانیزه برای سطح صاف و یکنواخت و گالوانیزه سرد برای تعمیرات موضعی مناسب هستند.

نکات طلایی در فرایند گالوانیزاسیون

آشنایی با برخی نکات کلیدی در روشهای گالوانیزهکردن میتواند کیفیت نهایی کار را به میزان قابلتوجهی افزایش دهد. این نکات حاصل تجربههای طولانی متخصصان این حوزه است و رعایت آنها، بهرهوری فرایند را بالا میبرد. برای اطلاعات پایهای در این زمینه، مطالعه مقاله گالوانیزه گرم چیست؟ میتواند مفید باشد:

کنترل دقیق دما

دمای روی مذاب در فرایند گالوانیزه گرم باید بین 450 تا 460 درجه سانتیگراد حفظ شود. دمای بیشازحد میتواند منجر به اکسیداسیون سریع روی و کاهش کیفیت پوشش شود، درحالیکه دمای کمتر از حد مطلوب، چسبندگی مناسب را ایجاد نمیکند.

زمانبندی دقیق

مدتزمان غوطهوری قطعه در روی مذاب باید متناسب با ضخامت و جنس آن تنظیم شود. معمولا این زمان بین 1 تا 10 دقیقه متغیر است. زمان کوتاهتر منجر به پوشش ناکافی و زمان طولانیتر باعث ضخامت بیشازحد و اتلاف مواد میشود.

نرخ خروج مناسب

سرعت خارجکردن قطعه از حوضچه روی مذاب بر ضخامت و یکنواختی پوشش تأثیر میگذارد. خروج آرام و یکنواخت، پوشش بهتری ایجاد میکند و از چکهکردن بیشازحد روی جلوگیری میکند.

فرایند خنکسازی

پساز خروج قطعه از حوضچه، فرایند خنکسازی باید بهدرستی انجام شود. خنکسازی سریع در آب میتواند منجر به شوک حرارتی و آسیب به پوشش شود. خنکسازی کنترلشده در هوا نتیجه بهتری دارد.

بازرسی نهایی کیفیت

پس از تکمیل فرایند، بازرسی دقیق کیفیت پوشش ضروری است. این بازرسی شامل بررسی ضخامت، یکنواختی، چسبندگی و وجود نقایصی مانند نقاط بدون پوشش یا برآمدگیها میشود.

از گالوانیزه گرم و سرد در چه جاهایی میتوان استفاده کرد؟

انواع روشهای گالوانیزهکردن کاربردهای گستردهای در صنایع مختلف دارند. انتخاب بین گالوانیزه گرم و گالوانیزه سرد بهنوع کاربرد، میزان مقاومت مورد نیاز و شرایط محیطی بستگی دارد. در ادامه، به برخی از مهمترین حوزههای کاربردی این دو روش اشاره میکنیم:

صنعت ساختمانسازی

در صنعت ساختوساز، گالوانیزهکردن برای افزایش دوام سازه فولادی بسیار رایج است. تیرآهنها، اتصالات، نردهها، داربستها و سازههای فلزی با گالوانیزه گرم محافظت میشوند. این روش برای سازههای بیرونی که در معرض عوامل جوی هستند، بسیار مناسب است.

صنعت خودروسازی

در صنعت خودرو، الکتروگالوانیزه و پیشگالوانیزه کاربرد بیشتری دارند. این روشها سطح صاف و یکنواختی ایجاد میکنند که برای رنگآمیزی بعدی مناسب است. بدنه خودرو، قطعات زیربندی و بسیاری از اجزای فلزی دیگر با این روشها محافظت میشوند.

تجهیزات کشاورزی

ادوات کشاورزی اغلب در شرایط سخت محیطی کار میکنند و در معرض خاک، رطوبت و مواد شیمیایی قرار دارند. گالوانیزه گرم با ایجاد پوشش ضخیم و مقاوم، عمر این تجهیزات را به میزان قابلتوجهی افزایش میدهد.

تاسیسات برق و مخابرات

دکلهای برق، سینی کابل، جعبههای تقسیم و سایر تجهیزات مرتبط با صنعت برق و مخابرات از گالوانیزه گرم در صنعت ساخت خود بهره میبرند. مقاومت بالای این روش در برابر عوامل جوی، آن را به گزینهای ایدهآل برای این کاربردها تبدیل کرده است.

لوازم خانگی و مبلمان

در تولید لوازم خانگی و مبلمان فلزی، معمولا از روشهای الکتروگالوانیزه یا گالوانیزه سرد استفاده میشود. این روشها سطح زیباتر و ظریفتری ایجاد میکنند که برای محصولات مصرفی مناسبتر است.

جمعبندی آنچه مطالعه کردید…

انواع روشهای گالوانیزهکردن، راهکاری هوشمندانه برای افزایش طول عمر و مقاومت سازههای فولادی در برابر خوردگی هستند. انواع گالوانیزاسیون، با ایجاد پوششی محافظ از جنس روی، از فلز پایه در برابر عوامل خورنده محافظت میکنند. روشهای گالوانیزهکردن باتوجهبه نیازهای مختلف، در صنایع گوناگون کاربرد دارند. انتخاب روش مناسب، با درنظرگرفتن شرایط محیطی و ویژگیهای قطعه میتواند به بهینهسازی فرایند تولید و کاهش هزینهها کمک کند. برای کسب اطلاعات بیشتر و دریافت مشاوره تخصصی در این زمینه، با کارشناسان ما تماس بگیرید.

سوالات متداول

- تفاوت اصلی بین گالوانیزه گرم و سرد چیست؟

تفاوت اصلی در دمای فرایند است. گالوانیزه گرم در دمای 450-460 درجه با غوطهوری در روی مذاب انجام میشود، درحالیکه گالوانیزه سرد در دمای محیط با اسپری ترکیبات روی انجام میشود. - عمر پوشش گالوانیزه چقدر است؟

گالوانیزه گرم در شرایط معمولی 20 تا 50 سال و در شرایط غیرخورنده تا 100 سال دوام دارد، درحالیکه گالوانیزه سرد عمر کوتاهتری دارد. - آیا میتوان قطعات گالوانیزه را جوشکاری کرد؟

بله، اما جوشکاری باعث آسیب به پوشش گالوانیزه در محل جوش میشود. پس از جوشکاری، باید محل جوش با روشهای تعمیری مانند اسپری روی یا رنگهای غنی از روی ترمیم شود.